6 Tipps für die Durchführung eines erfolgreichen Maschinenaudits

2023-09-07

6 Tipps für die Durchführung eines erfolgreichen Maschinenaudits

Aus Erfahrung wissen wir, dass es weitaus mehr bedeutet, die Produktion am Laufen zu halten, als nur den Zeitplan einzuhalten. Es ist ein Klischee zu sagen, dass es in einer Produktionsanlage neben den Maschinen auch viele bewegliche Teile gibt; Von der Verwaltung der Mitarbeiterzahl über die Bevorratung von Teilen bis hin zur Aufrechterhaltung einer konsistenten Produktion. Ihre Verpackungsausrüstung muss vorhersehbar und harmonisch bleiben.

Audits sind nicht nur etwas für Finanzleute. Lassen Sie uns darüber sprechen, warum sie ein Eckpfeiler der Wartung von Investitionsgütern sind.

Wie bei einem persönlichen Wellness-Besuch ermöglichen OEM-Audits den Betrieben, Expertenmeinungen zur Gesamteffizienz einer Verpackungsmaschine oder Verpackungslinie einzuholen und Ihrem gesamten Team die Möglichkeit zu geben, auf Bedenken einzugehen oder bewährte Verfahren zu verstehen.

Die Durchführung von Audits Ihrer Verpackungsmaschinen ist in vielerlei Hinsicht von Vorteil, von der Vereinfachung der Abläufe bis hin zur Suche nach Möglichkeiten, Geld bei den Energiekosten zu sparen und Ihre OEE-Kennzahlen zu verbessern.

Die Durchführung eines Audits kann jedoch entmutigend sein, insbesondere wenn Sie nicht sicher sind, welche Schritte Sie unternehmen oder wie Sie die von Ihnen erfassten Daten interpretieren sollen. Um diesen Prozess zu unterstützen, finden Sie hier sechs Tipps für die Durchführung eines erfolgreichen Maschinenaudits an Ihren eigenen Verpackungsmaschinen, die Ihnen dabei helfen, die Produktion zu rationalisieren und Ihre Gesamt-OEE-Statistiken zu steigern.

1 Planen Sie alle erforderlichen Ausfallzeiten ein

Wenn Sie planen, eine invasive Prüfung Ihrer Ausrüstung durchzuführen, bei der Sie Dinge heruntergefahren und geöffnet, Riemen gezogen, Schalter getestet und gründlich gereinigt haben, müssen Sie darauf vorbereitet sein, dass etwas passiert.

Es ist immer von Vorteil, zusätzliche Schalter, Gurte und ein paar Meter Kabel zur Hand zu haben … auf jeden Fall.

2 Sicherheit geht vor – Stellen Sie sicher, dass die Schutzmaßnahmen effektiv funktionieren

Vor allem anderen sollte Sicherheit für Sie oberste Priorität haben. Es ist wichtig sicherzustellen, dass alle Sicherheitsfunktionen Ihrer Maschine ordnungsgemäß funktionieren.

Dazu gehören Schutztüren, Alarme und Sensoren. Durch die Überprüfung dieser Punkte können Sie potenzielle Gefahren erkennen und sicherstellen, dass Ihre Mitarbeiter beim Bedienen der Maschine sicher sind.

3 Zukunftssicherheit – Achten Sie auf veraltete Teile

Achten Sie bei der Durchführung Ihres Maschinenaudits unbedingt auf Anzeichen von Veralterung der elektronischen Komponenten. Die Welt der elektronischen Komponenten verändert sich ständig und Teile werden veraltet. Die Belastungen in der Lieferkette haben in den letzten zwei Jahren zu langen Vorlaufzeiten für elektrische Komponenten geführt. Sie müssen eine elektrische Aufrüstung mehrere Monate im Voraus planen, auch wenn die Aufrüstung in Ihrer Anlage stattfindet, nur damit die benötigten Komponenten geliefert werden können.

Indem Sie das Alter der elektrischen Komponenten Ihrer Ausrüstung protokollieren und der Veralterung von Komponenten vorbeugen, machen Sie Ihre Verpackungsmaschinen im Wesentlichen zukunftssicher. Sie können Störungen in Ihrer Produktionslinie vermeiden und einen reibungslosen Betrieb gewährleisten.

4 Stellen Sie sicher, dass alle Näherungsschalter und Sensoren wie vorgesehen funktionieren

Näherungsschalter sind einfache Komponenten, die große Probleme verursachen können. Die Prüfung Ihrer Maschinen sollte den einfachen Schritt umfassen, sie und alle kleinen Sensoren zu überprüfen. So können Sie sicherstellen, dass sie wie vorgesehen funktionieren, und mögliche Probleme in der Folge vermeiden.

Überprüfen Sie zunächst, ob alle Sensoren sauber und frei von Schmutz sind. Wenn einer der Sensoren verschmutzt ist, können vorbeifahrende Objekte möglicherweise nicht richtig erkannt werden, was zu Fehlern im System führen kann.

Werfen Sie abschließend noch einen Blick auf die Verkabelung. Überprüfen Sie das Gerät auf Anzeichen von Abnutzung oder Beschädigung und stellen Sie sicher, dass alle Verbindungen fest sitzen. Es ist immer hilfreich, ein paar Meter Kabel in Ihrem Ersatzteillager zur Hand zu haben, für den Fall, dass eines kaputt geht.

5 Kehren Sie zur Grundlinie zurück

Nach Jahren der Produktion können Personalveränderungen, unterschiedliche Stufen der vorbeugenden Wartung und sogar Änderungen an den Folien zu zahlreichen Optimierungen der Rezepte führen und sogar zu schrittweisen Leistungseinbußen in Ihrem Verpackungsbetrieb führen. Manchmal ist es von Vorteil, den bildlichen „Reset“-Knopf an Ihrem Bagger zu drücken und zu einer Grundlinie zurückzukehren.

Viele Betriebe sind außerdem den Weg gegangen, diese Basismetriken als Standardarbeitsanweisungen zu protokollieren und sie sogar zu sperren, um die Konsistenz der Produkte, die in jeder Schicht vom Band kommen, zu erhöhen.

Wenn Ihr Team ein Audit abschließt, ist es unerlässlich, alle müden Komponenten auszutauschen und alle fehlerhaften Sensoren zu reinigen sowie einen Ausgangszustand wiederherzustellen und aufrechtzuerhalten. Einige der Rezepte hätten angepasst werden können, um beispielsweise einen müden Robbenkiefer zu kompensieren, den Sie gerade ausgetauscht haben.

6 Der Wert einer zweiten Meinung

Manchmal, wenn Sie ein bestimmtes Problem haben, das Sie nicht lösen können, oder wenn Ihr Wartungsteam Bandbreite oder Kompetenzniveau benötigt, kann es am besten sein, sich darauf zu verlassen, dass jemand anderes kommt und Ihr Audit durchführt.

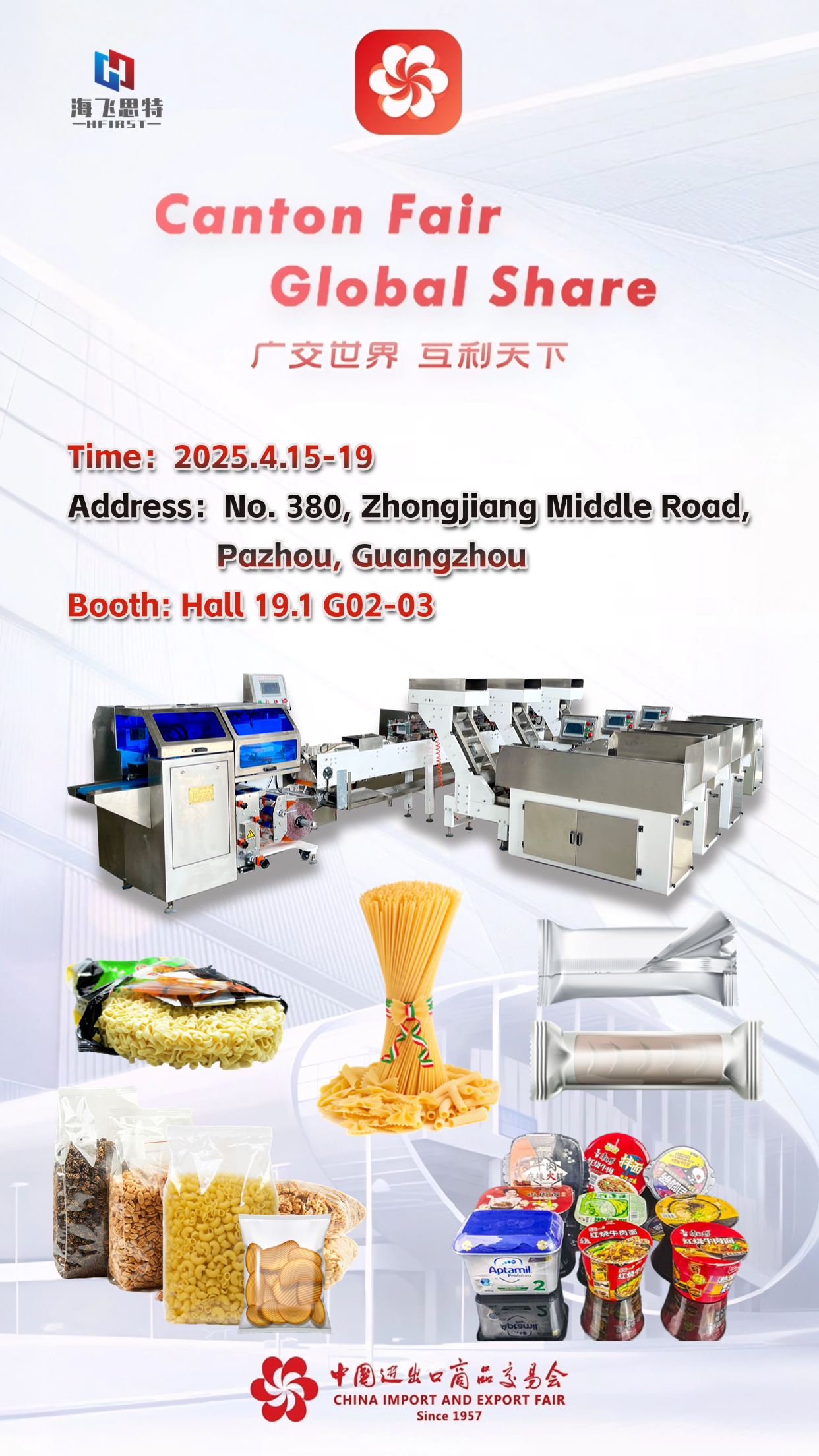

Wenn es darum gehtHAIFEISITKunden haben die Möglichkeit, dies an einen unserer eigenen Serviceexperten zu delegieren. Mit unzähligen Stunden Installation, Fehlerbehebung und Überwachung der Leistung vonHAIFEISITGeräte bieten einen großen Mehrwert für den Prüfungsprozess. Unsere dienstältesten Teammitglieder sind Teil der Gruppe, auf die wir uns bei der Prüfung von Verpackungsanlagen verlassen.